Produktion

Unser Produktionsprogramm konzentriert sich ausschließlich auf Komponenten für die Raumfahrtindustrie.

Unsere Aktivitäten

Fertigungsprozess

Wasserstrahlschneiden

Das Wasserstrahlschneiden ist eine maschinelle Methode zum Trennen von Materialien unter Verwendung eines konzentrierten Wasserstrahls unter hohem Druck.

CNC-Bearbeitung und Montage

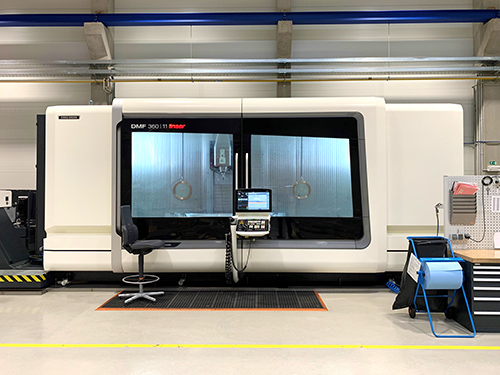

Herstellung hochpräziser Teile auf fünfachsigen DMG Mori- Fräszentren mit einer Spindeldrehzahl von bis zu 18.000 U/min.

Manuelle Montage der Endbaugruppen

Die Produktion für die Raumfahrtindustrie erfordert spezielle technische Fähigkeiten und stellt hohe Anforderungen an Genauigkeit und Arbeitsqualität.

Firma ATC SPACE s.r.o.

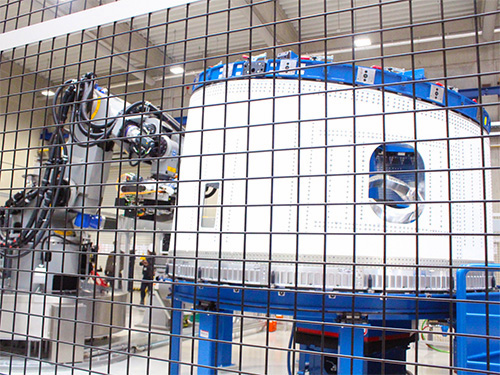

Die Firma ATC SPACE s.r.o. aus Klatovy ist an der Herstellung der neuen Generation der europäischen Trägerrakete Ariane 6 beteiligt. Wir liefern Teile und Baugruppen aus Aluminiumlegierungen für die Trägerrakete und ihre Zusatztriebwerke.

Die Produktionshalle von ATC Space ist in drei Hauptbereiche unterteilt. Der erste dient hauptsächlich zur Lagerung und Vorbereitung des Materials, der zweite zur Bearbeitung und der dritte zur Montage. In der Lagerhalle finden mehrere Vorgänge statt – Materialeingang, Ein- und Ausgangskontrolle sowie Warenversand. Des weiteren befindet sich in ihr auch die Wasserstrahlschneidemaschine, aus großen Aluminiumplatten Vorformen zuschneidet, die für die weitere Fräsbearbeitung notwendig sind.

Jede gelieferte Aluminiumplatte hat eine eigene Seriennummer; die Herkunft des Materials wird mit einem Ursprungszeugnis belegt. Auf dem Zertifikat ist die genaue chemische Zusammensetzung der verwendeten Legierung zu finden. Die Fähigkeit, die gesamte Historie vom Grundrohstoff bis zum fertigen Teil- oder Endprodukt zu dokumentieren, muss immer gewährleistet sein. Während des gesamten Produktionsprozesses bleibt stets nachvollziehbar, aus welchem Material ein Bauteil hergestellt wurde, wann es hergestellt wurde, wer es hergestellt hat und welche Produktionsvorgänge es durchlaufen hat.

Jede gelieferte Aluminiumplatte hat eine eigene Seriennummer; die Herkunft des Materials wird mit einem Ursprungszeugnis belegt. Auf dem Zertifikat ist die genaue chemische Zusammensetzung der verwendeten Legierung zu finden. Die Fähigkeit, die gesamte Historie vom Grundrohstoff bis zum fertigen Teil- oder Endprodukt zu dokumentieren, muss immer gewährleistet sein. Während des gesamten Produktionsprozesses bleibt stets nachvollziehbar, aus welchem Material ein Bauteil hergestellt wurde, wann es hergestellt wurde, wer es hergestellt hat und welche Produktionsvorgänge es durchlaufen hat.

Die geschnittenen Aluminium-Vorformen werden in die Fräshalle verbracht, wo das hochpräzise Fräsen entsprechend den Zeichnungsunterlagen stattfindet. Die Bearbeitung wird durch drei große Fräsmaschinen von der deutschen Firma DMG Mori sichergestellt. Die Oberfläche der gefrästen Bauteile wird entgratet. Nach der mechanischen Reinigung werden die Produkte kontrolliert und genau vermessen.

Anschließend werden die Bauteile zur zerstörungsfreien Rißprüfung und danach zur elektrochemischen Oberflächenbehandlung, dem sogenannten Eloxieren, geschickt. Auf der Aluminiumoberfläche bildet sich eine gleichmäßige, kompakte Oxidschicht, die wesentlich härter und chemisch beständiger ist als das ursprüngliche Material selbst. Ein Teil der Aluminiumfräsbauteile wird an den Kunden ausgeliefert, der sie in Baugruppen der Zentralstufe von Ariane 6 montiert, während der andere Teil für die Montage der Skirts in ATC Space eingesetzt wird.

Anschließend werden die Bauteile zur zerstörungsfreien Rißprüfung und danach zur elektrochemischen Oberflächenbehandlung, dem sogenannten Eloxieren, geschickt. Auf der Aluminiumoberfläche bildet sich eine gleichmäßige, kompakte Oxidschicht, die wesentlich härter und chemisch beständiger ist als das ursprüngliche Material selbst. Ein Teil der Aluminiumfräsbauteile wird an den Kunden ausgeliefert, der sie in Baugruppen der Zentralstufe von Ariane 6 montiert, während der andere Teil für die Montage der Skirts in ATC Space eingesetzt wird.

In der Montagehalle befinden sich zwei separate Montagestationen für das Forward Skirt und für das Rear Skirt. In der Mitte befindet sich ein Bohrroboter, der an beiden Montagestationen eingesetzt wird. Dieser Roboter bohrt hochpräzise Löcher in die Strukturen, die eine Wandstärke von bis zu 60 Millimetern haben. Die anschließenden Montagevorgänge werden manuell durchgeführt. Sämtliche Fräsbauteile werden nach und nach zu den Interface-Ringen mit einem Durchmesser von 3,5 Metern hinzugefügt, die durch Rahmen und Rippen verbunden werden. Zuvor vom Roboter gebohrte Außenpaneele werden an der Grundstruktur montiert und vernietet.

Um einen zuverlässigen Transport montierter Skirts nach Deutschland zu gewährleisten, verwenden wir einzigartige Container, die nach Maß für ATC Space entwickelt wurden und auf einem speziellen, maßgeschneiderten Sattelauflieger plaziert werden. Die Fräsbauteile für die Zentralstufe sowie die fertig montierten Skirts werden an den Kunden MT Aerospace in Augsburg gesendet.

Um einen zuverlässigen Transport montierter Skirts nach Deutschland zu gewährleisten, verwenden wir einzigartige Container, die nach Maß für ATC Space entwickelt wurden und auf einem speziellen, maßgeschneiderten Sattelauflieger plaziert werden. Die Fräsbauteile für die Zentralstufe sowie die fertig montierten Skirts werden an den Kunden MT Aerospace in Augsburg gesendet.

Maschinenausrüstung

Technische Spezifikation

Kontaktieren Sie uns

ATC SPACE s.r.o.

Steuernummer: 06664148

Schiffauerova 940

339 01, Klatovy – Klatovy II

Tschechische Republik

Schiffauerova 940

339 01, Klatovy – Klatovy II

Tschechische Republik

Telefon

+420 376 555 314